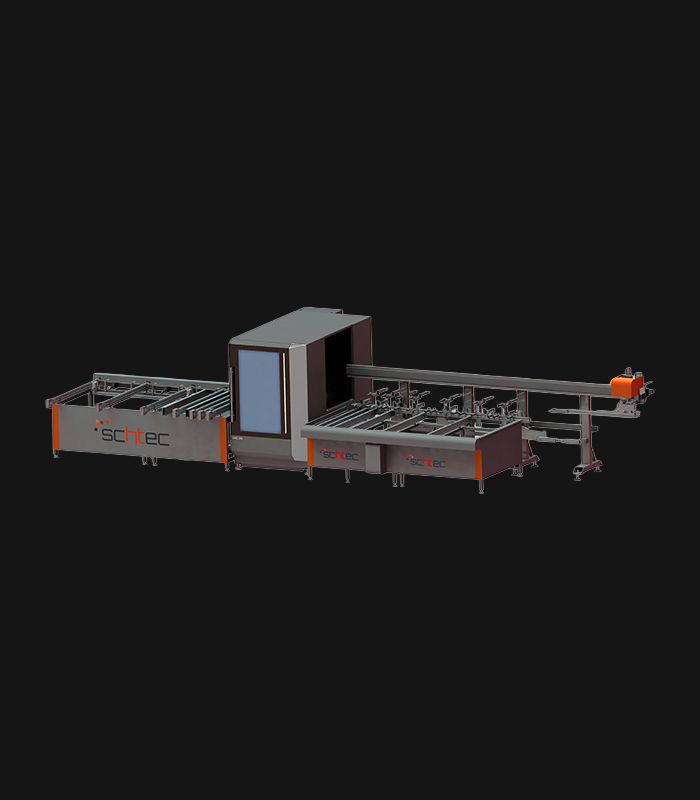

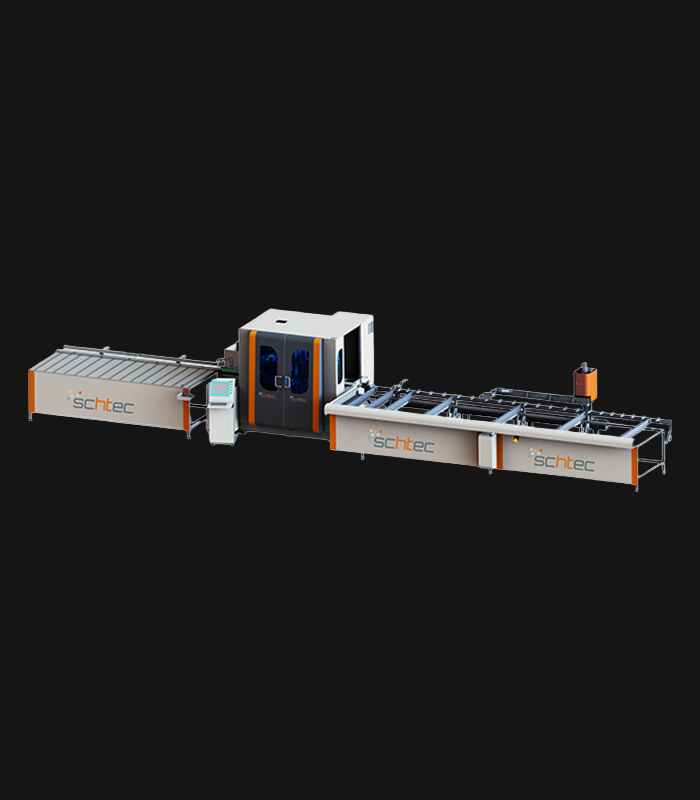

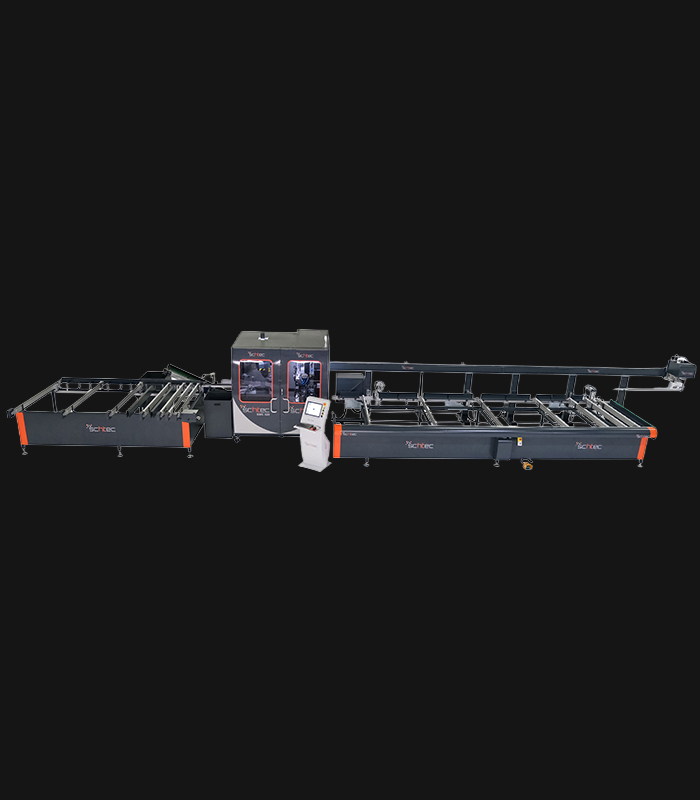

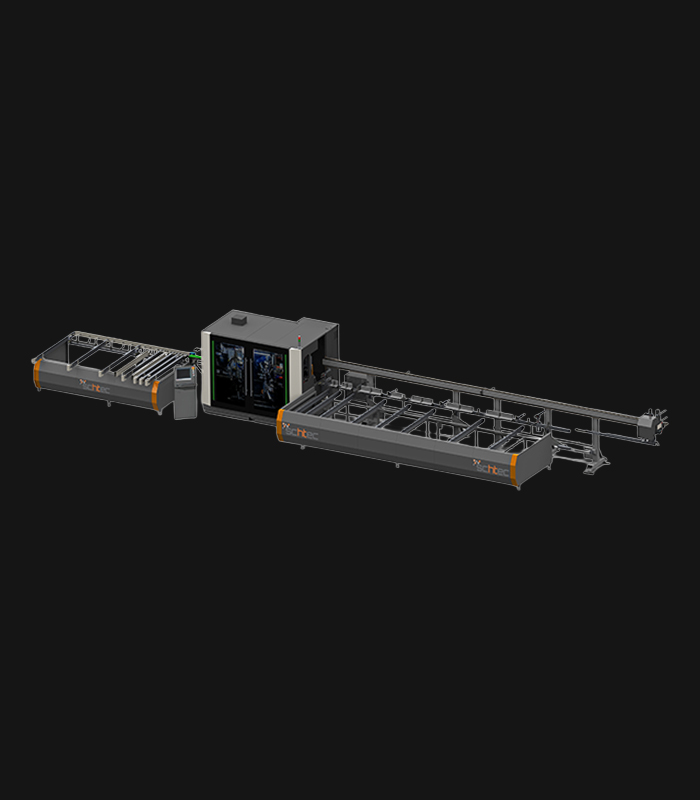

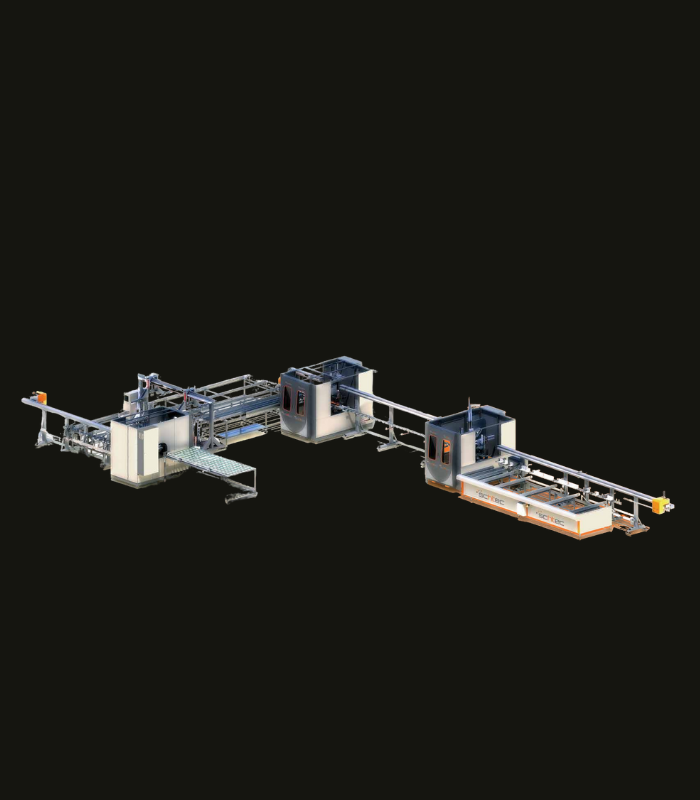

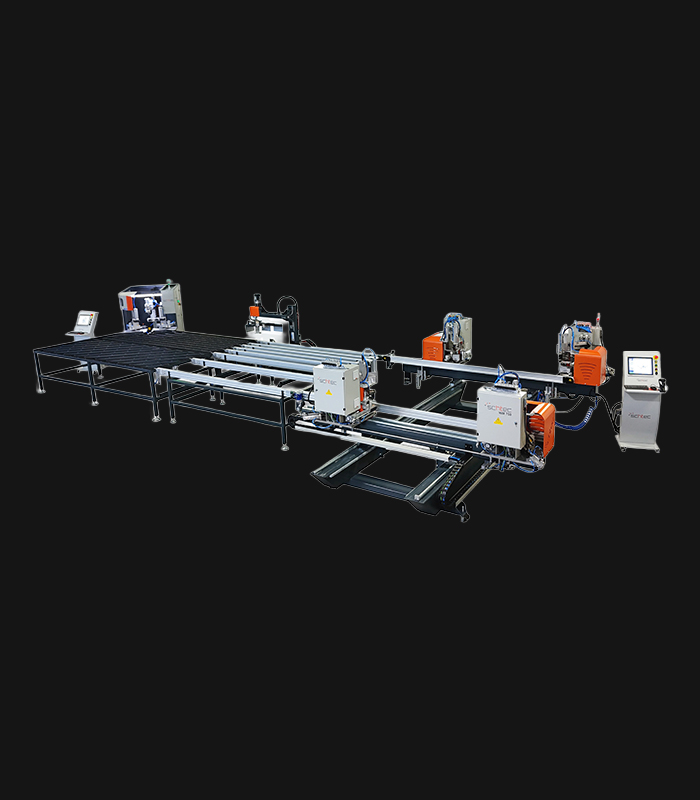

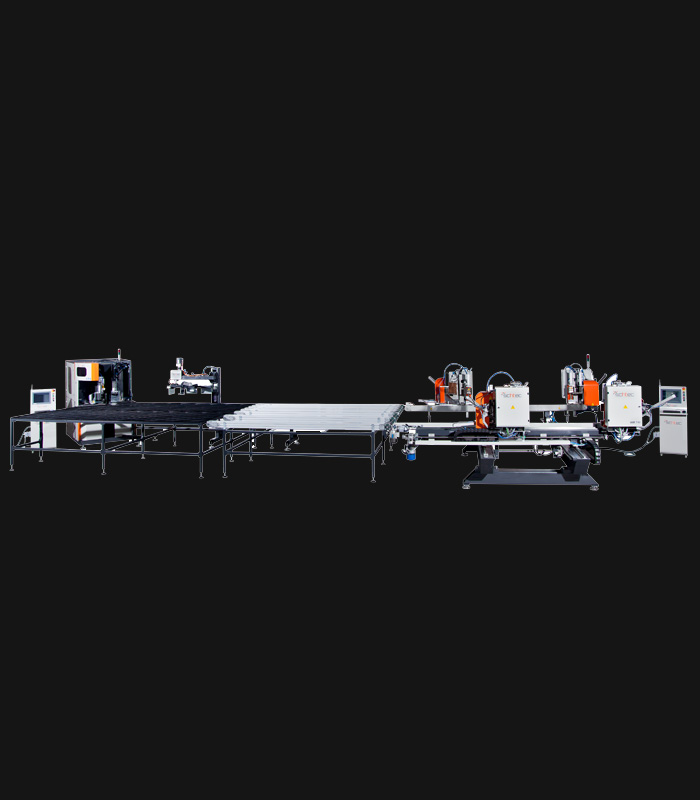

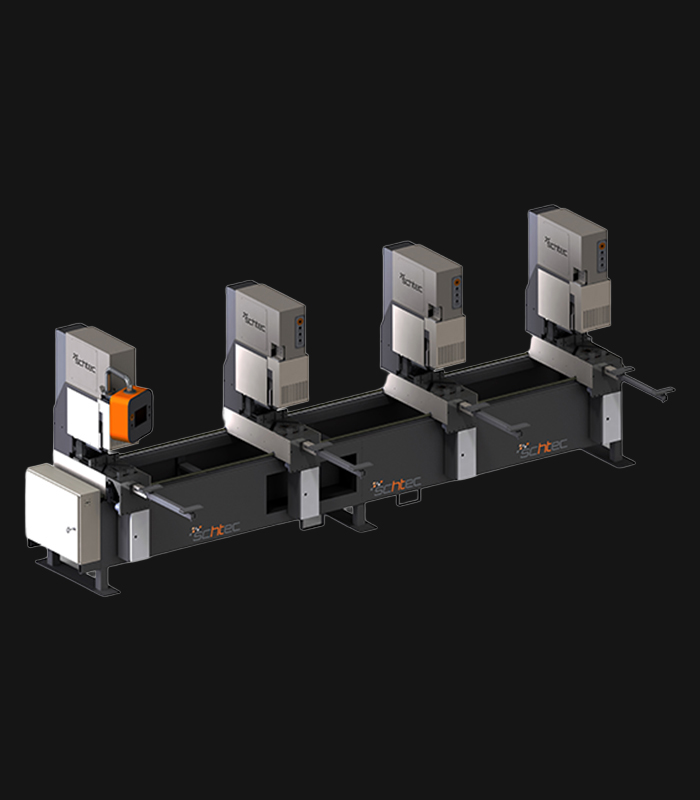

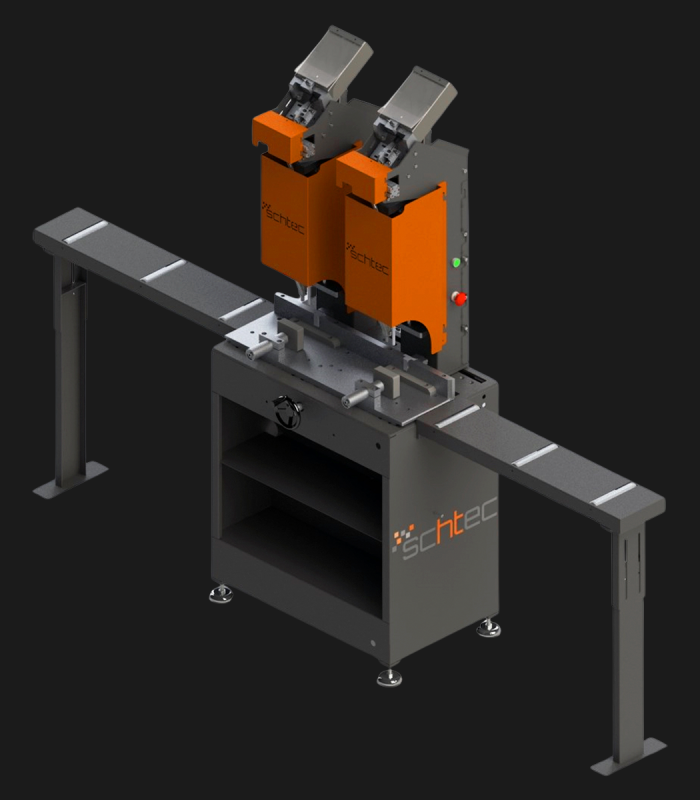

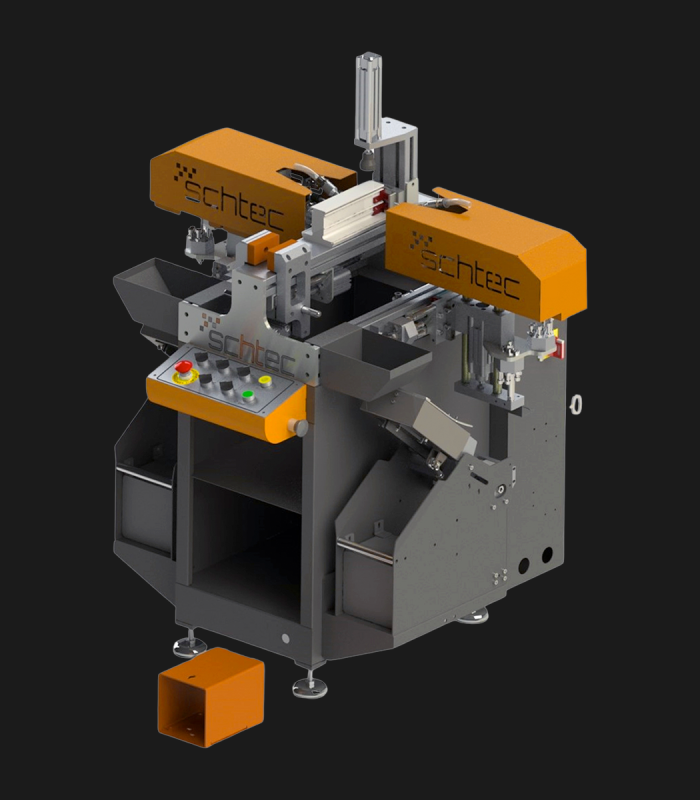

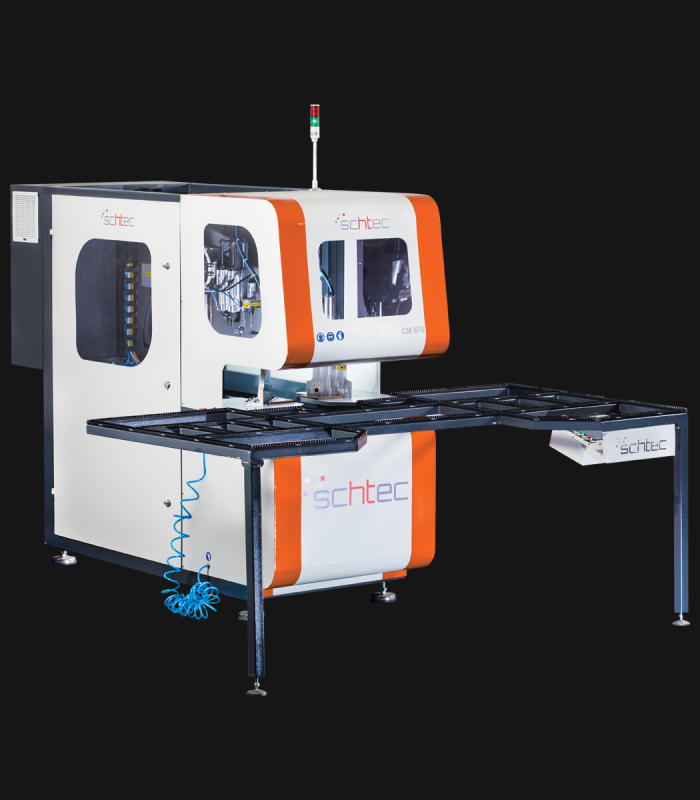

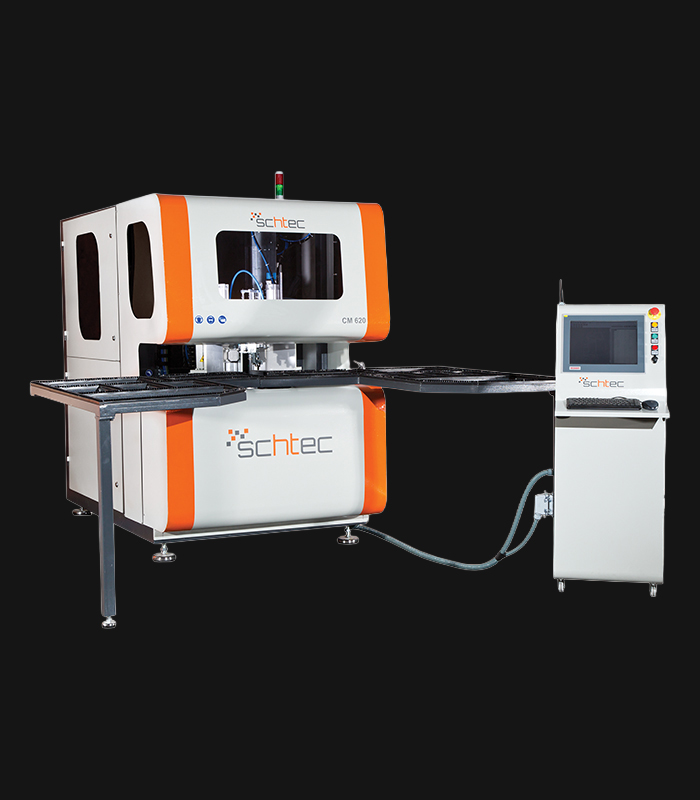

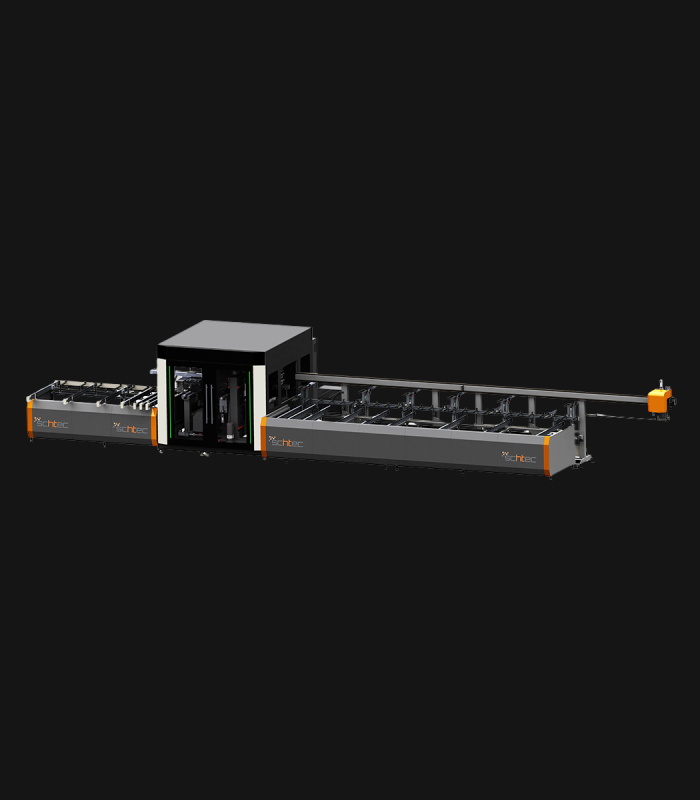

WDV 724 Dört Köşe Hat Tipi Kaynak Makinesi

Schtec WDV 724: PVC çerçeveler için servo kontrollü inline 4 kafa kaynak makinesi (45°/90°/V). PID ısı kontrolü ve otomatik merkezleme ile yüksek hacimli üretim.

WDV 724 Teknik Özellikler

| Elektrik Değeri | 220-440 V, 3~ 60 Hz |

| Toplam Güç | 9 kW, 25 A |

| Min. Kaynak Ölçüsü | 320 mm |

| Maks. Kaynak Ölçüsü | 4500 mm |

| Maks. Profil. Genişliği | 125 mm(90° Kaynak Açısı) |

| Maks Profil İşleme Yüksekliği | 165 mm |

| Kaynak Açısı | 45°, 90° ve V |

| Hava Basıncı | 6-8 bar |

| Hava Tüketimi | 200 l/min |

| Makine Uzunluğu | 5.500 mm |

| Makine Yüksekliği | 2.100 mm |

| Makine Genişliği | 1.950 mm |

| Makine Ağırlığı | 1.980 kg |

Stok kodu:

WDV-724

Kategoriler: Kaynak Makineleri

Açıklama

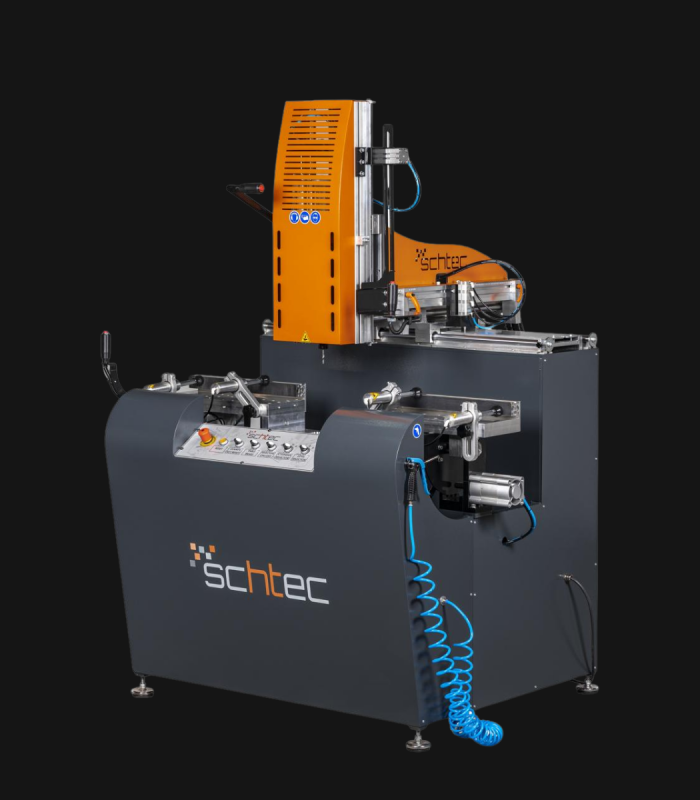

Standart Özellikler

- Standartlara uygun kaynak dayanımı için bilgisayar kontrollü (PID) ısı kontrol sistemi

- Yüksek hassasiyetli lineer kızak sistemleri sayesinde hassas hareket kabiliyeti

- Her profil tipi için ayrı ayrı tanımlanabilen sıcaklık, eritme ve birleştirme süreleri

- 8 farklı pozisyona sahip pnömatik revolver ile profil seçebilme imkanı

- Kaynak kafaları birbirinden bağımsız çalışabilir

- Her kafa 90° ve orta kayıt kaynağı için bağımsız hareket edebilir

- Kaynak desenleri hızlı ve kolay değiştirilebilir

- Yüksekliği ayarlanabilir ve katlanabilir profil destek sistemi

- “H” ve “T” kaynak kabiliyeti

- Otomatik orta kayıt merkezleme sistemi

Opsiyonel Özellikler

- İhtiyaçlarınıza göre uyarlanabilen 3 veya 5 kaynak kafası seçeneği

Ürün Açıklaması

Schtec WDV 724 yüksek hassasiyetli PVC çerçeve kaynakları için tasarlanmıştır. Servo destekli lineer kızaklar sayesinde 45°, 90° ve V açılarda kaynak yapar. PID kontrollü ısı yönetimi, otomatik orta kayıt merkezleme ve pnömatik revolver sistemi ile verimliliği artırır. 320 mm ile 4.500 mm arasındaki H ve T tipi kaynaklarda kullanılabilir, yüksek hacimli üretim hatları için idealdir. 9 kW motor gücü ve 1.980 kg endüstriyel gövdesi ile uzun ömürlü ve verimli performans sağlar.

SSS

Kaynak Makineleri

Sık Sorulan Sorular

Kaynak makinelerimizle ilgili yaygın sorulara hızlı cevaplar bulun.

1. PVC üretiminde bir kaynak makinesinin temel amacı nedir?

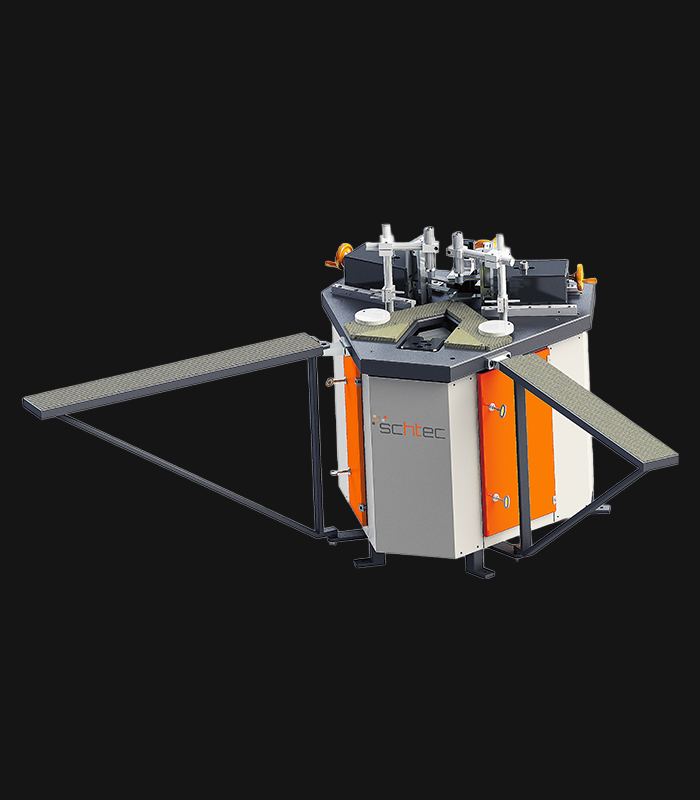

WM 750 Dört Köşe Kaynak Makinesi ve WD 710 Tek Köşe Kaynak Makinesi gibi makineler, PVC profil köşelerini eriterek birleştirir ve kaynak bağlantısı oluşturur. Bu sayede mekanik bağlantılar gerekmeden estetik ve sağlam çerçeveler elde edilir. Kaynak işlemleri, hava ve su sızdırmazlığı sağlayarak yapı performansını artırır. Otomatik hatlarda, kaynak makineleri kesim ve köşe temizleme istasyonlarıyla entegre edilerek sürekli üretim akışı sağlar.

2. Yüksek performanslı bir PVC kaynak makinesinde hangi özellikler bulunmalıdır?

Servo kontrollü eksenler, paralel kaynak sistemi ile dengeli basınç, PID ısı kontrolü ve profil parametrelerini saklayabilen veri tabanı gibi özellikler kritik öneme sahiptir. Hızlı kalıp değişimleri, merkezi yağlama ve Teflon yüzey sistemleri bakım sürelerini azaltır. Operatör güvenliği için kapalı muhafazalar ve ışık bariyerleri olmalıdır. Ayrıca verimli hava kullanımı ve gelişmiş kullanıcı arayüzü makinenin işlevselliğini tamamlar.

3. WM 750 Dört Köşe Kaynak Makinesi, üretim verimliliğini nasıl artırır?

WDV 724, profillerin makine üzerinden hat tipi sürekli akışla kaynaklanmasını sağlar, hattın otomasyonuna uygundur. WD 720 Çift Köşe Kaynak Makinesi, orta kapasite ve esneklik gerektiren durumlarda uygun bir çözümdür, iki köşeyi eş zamanlı işleyebilir. WD 710 Tek Köşe Kaynak Makinesi, daha küçük üretimler veya sınırlı alanlı tesislerde tercih edilebilir. WM 740 Dört Köşe Kaynak Makinesi gibi dört kafalı makineler ise toplu üretim için maksimum kapasite sunar.

4. WDV 724 Dört Köşe Hat Tipi Kaynak Makinesi ya da WD 720 Çift Köşe Kaynak Makinesi ne zaman tercih edilmelidir?

WDV 724, profillerin makine üzerinden hat tipi sürekli akışla kaynaklanmasını sağlar, hattın otomasyonuna uygundur. WD 720 Çift Köşe Kaynak Makinesi, orta kapasite ve esneklik gerektiren durumlarda uygun bir çözümdür, iki köşeyi eş zamanlı işleyebilir. WD 710 Tek Köşe Kaynak Makinesi, daha küçük üretimler veya sınırlı alanlı tesislerde tercih edilebilir. WM 740 Dört Köşe Kaynak Makinesi gibi dört kafalı makineler ise toplu üretim için maksimum kapasite sunar.

5. Kaynak makinelerinin uzun süre güvenilir çalışması için hangi bakım uygulamaları önemlidir?

Kaynak plakaları düzenli olarak temizlenmeli, kalıntılar uzaklaştırılmalı ve Teflon yüzeyler kontrol edilmelidir. Sıcaklık sensörleri, PID kontrolörleri ve servo eksenler periyodik olarak kalibre edilmelidir. Pnömatik hatlar, contalar ve hava basıncı sistemleri kontrol edilmeli, kaçak varlığı araştırılmalıdır. Hareketli bileşenler yağlanmalı ve merkezi yağlama sistemi düzenli kullanılmalıdır. Hata kayıtları izlenmeli, kaynak kalitesi gözlemlenmeli ve planlı bakım uygulanarak arıza riskleri minimize edilmelidir.