- PVC

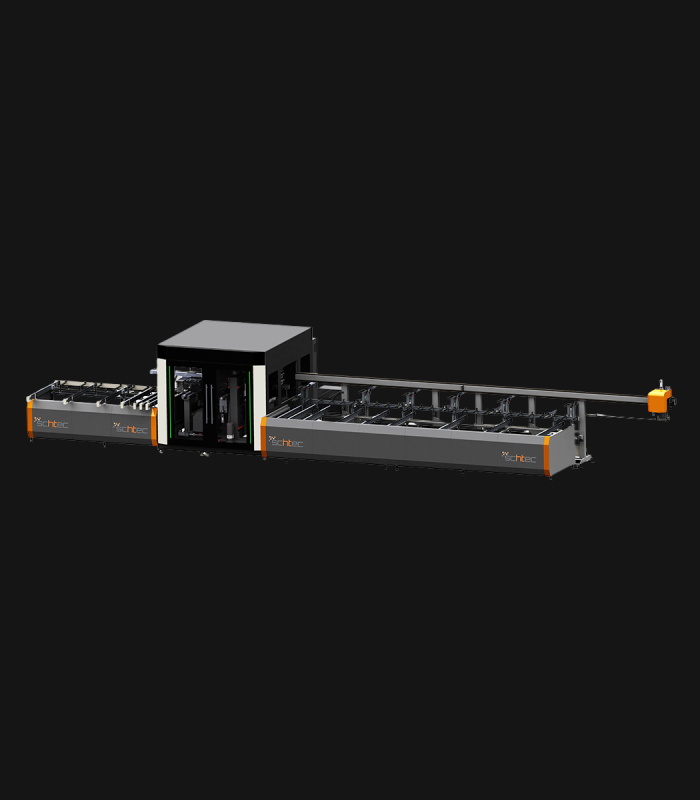

- Centro de Procesamiento y Corte de Perfiles

-

Productos

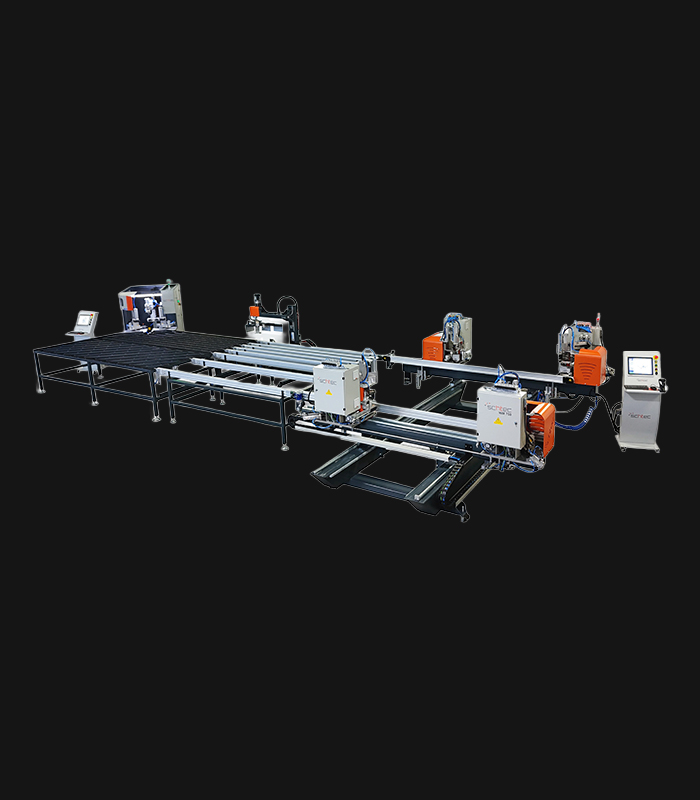

- SMC 360 Centro de Procesamiento y Corte de Perfiles CNC

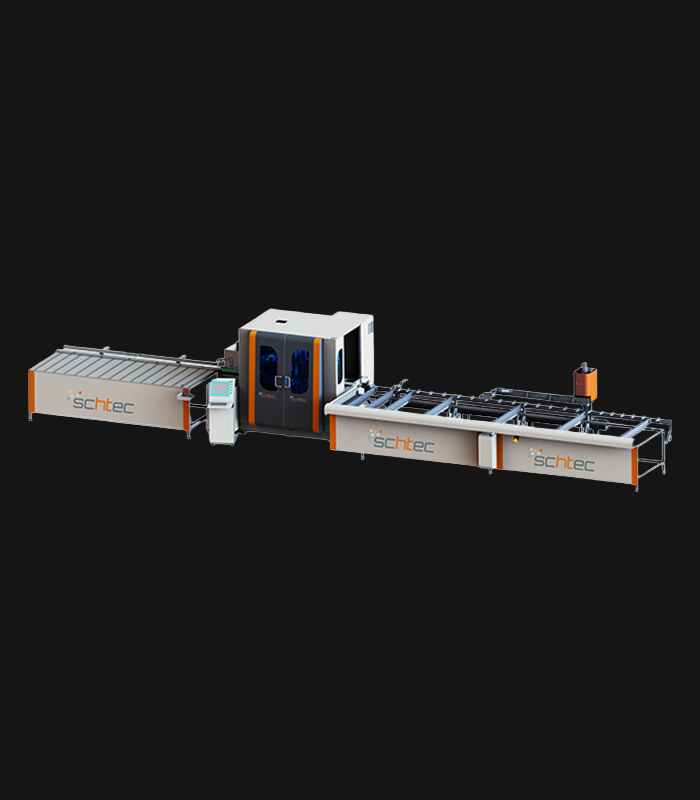

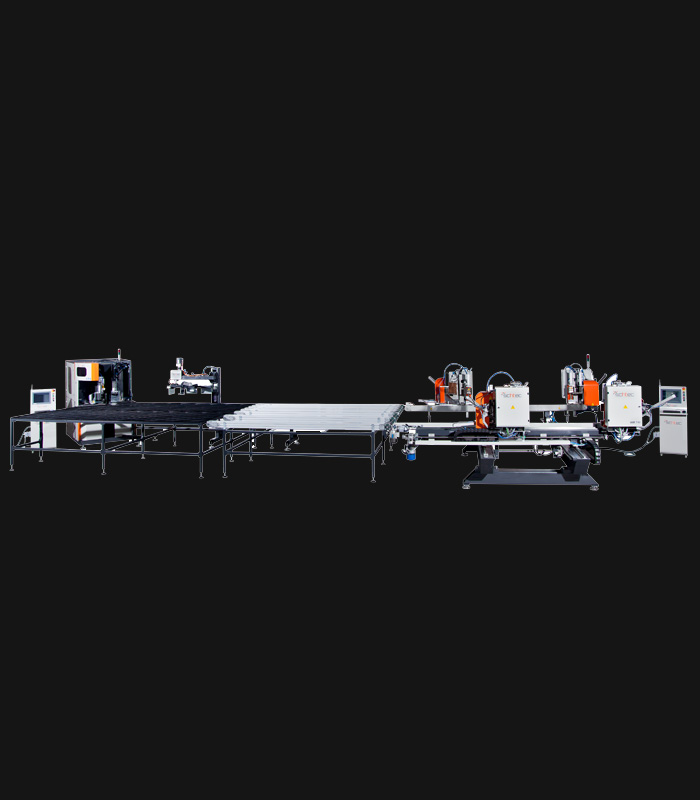

- SMC 320 Centro de Procesamiento y Corte de Perfiles CNC

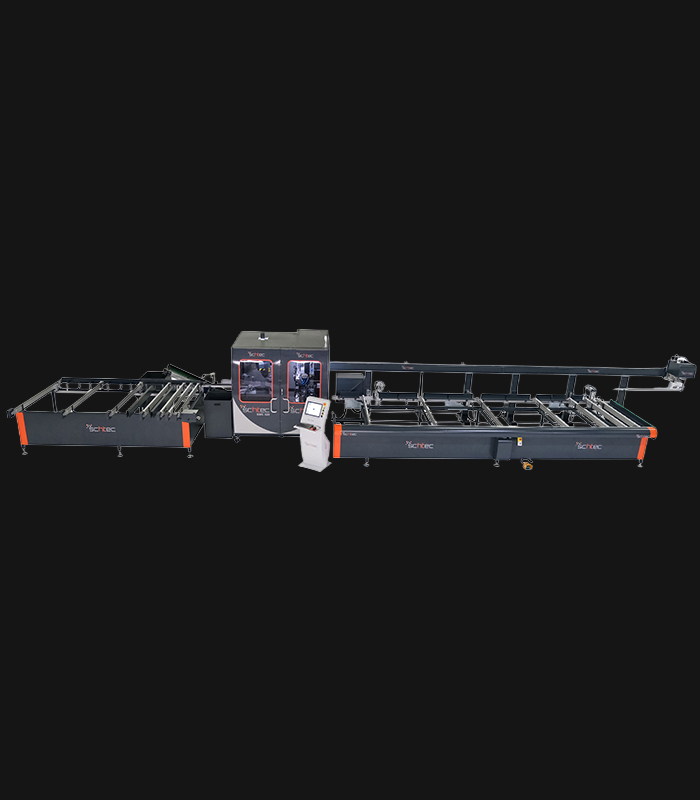

- SMC 310 Centro de Procesamiento y Corte de Perfiles CNC

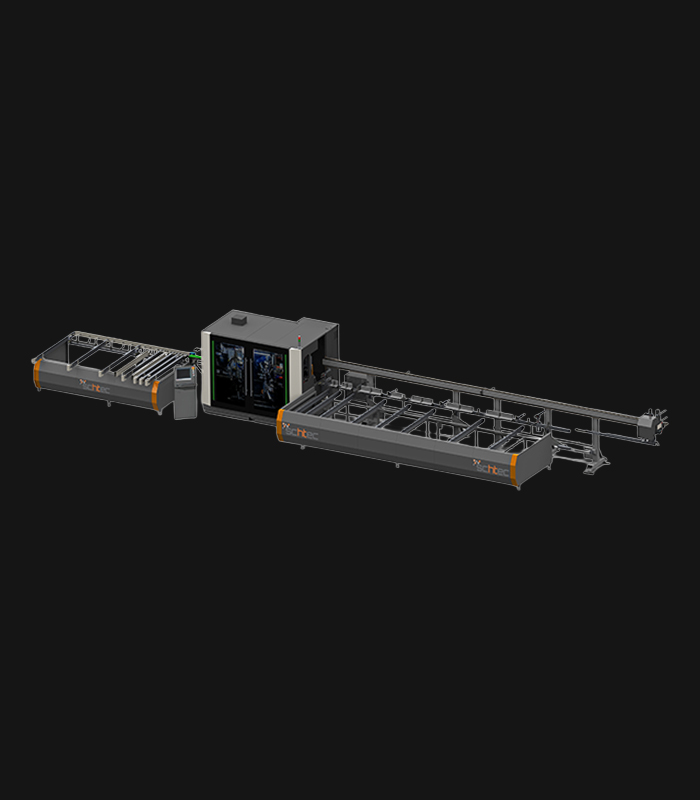

- SMC 308 Centro de Procesamiento y Corte de Perfiles CNC

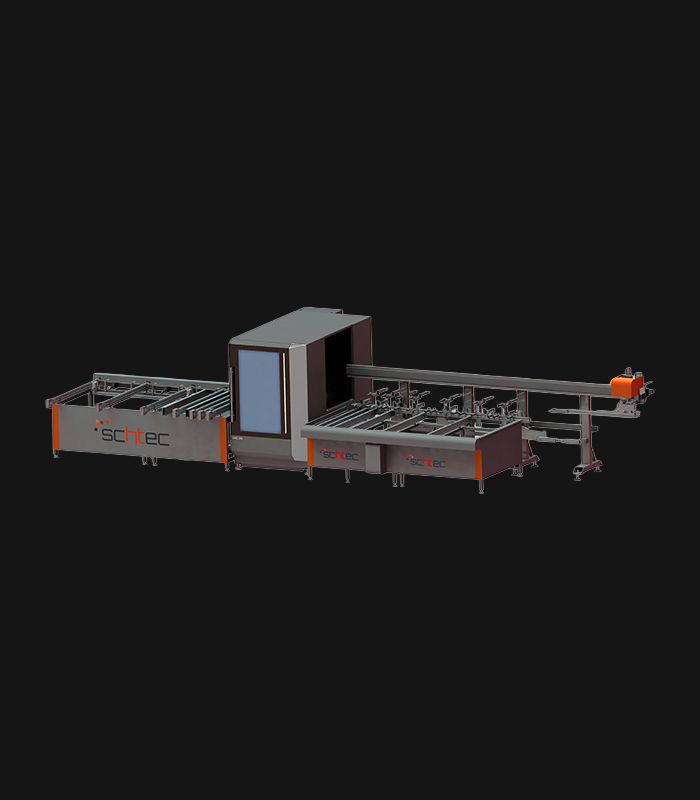

- SMC 305 Centro de Procesamiento de Perfiles

- SVMC 120 Centro de Procesamiento de Perfiles y Corte en V

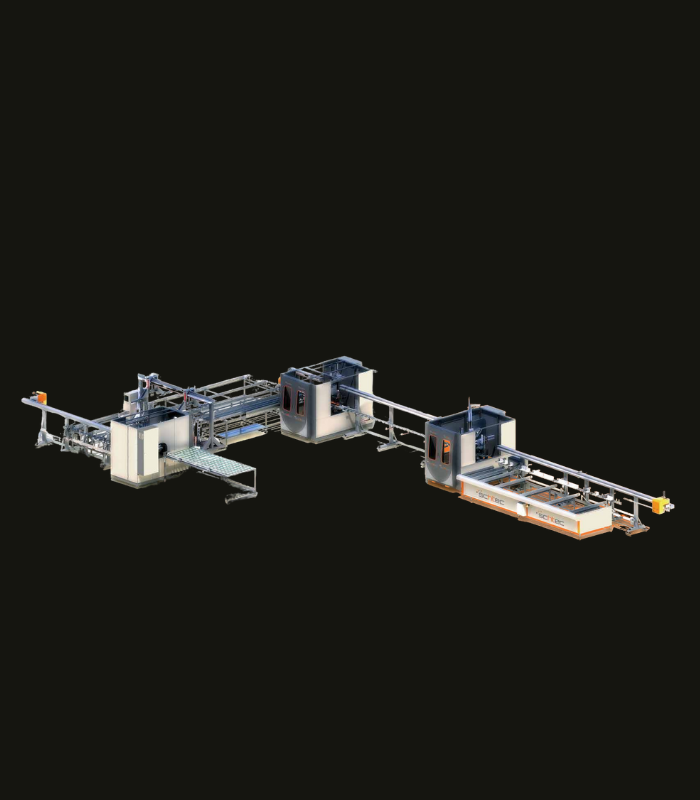

- CSML 240 Centro de Procesado Totalmente Automático

-

Productos

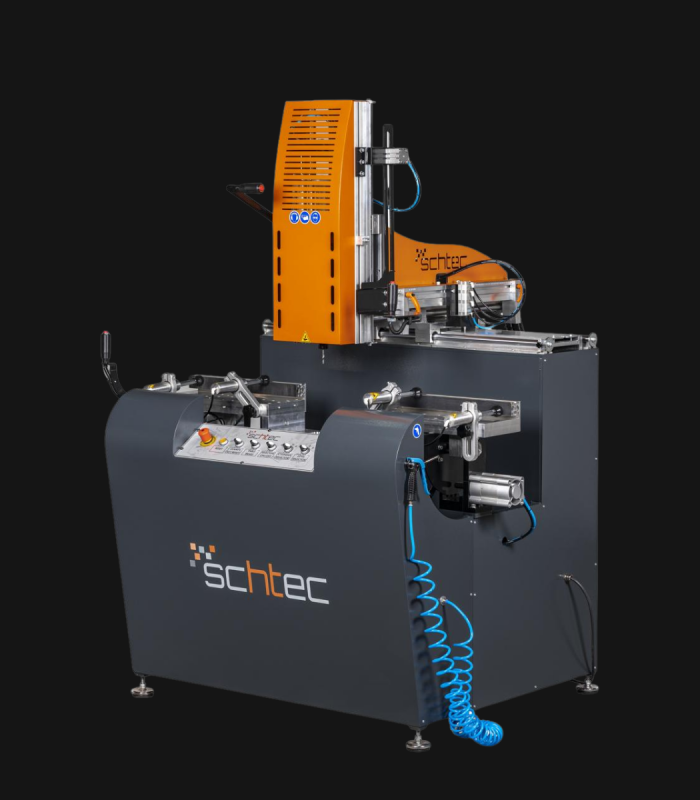

- Máquinas de Corte

-

Productos

- DCA 460 Máquina de Corte Automática de Doble Cabezal con Control Servo

- DCA 435 Máquina de Corte Doble Cabezal para Aluminio y PVC

- SD 140 Sierra Eléctrica Doble de Precisión Automaicó

- SS 110 Máquina de Corte de Cabezal Único para PVC y Aluminio

- SG 100/110 Acristalamiento de cuentas de sierra PVC

- SG 100 + MA 270 + MD 272 Dispositivo Electrónico de Medición Digital

- SG 110 + MA 270 + MD 272 Dispositivo Electrónico de Medición Digital

-

Productos

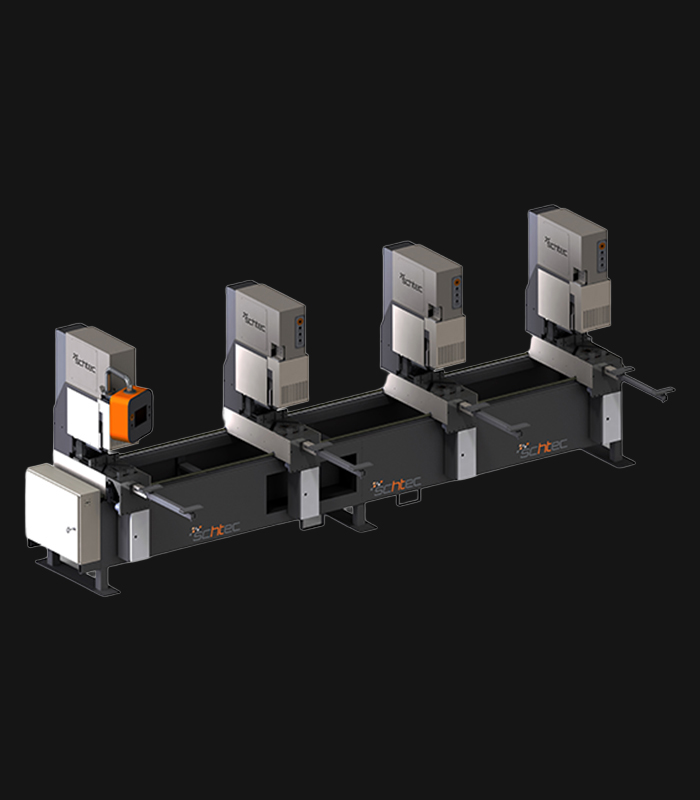

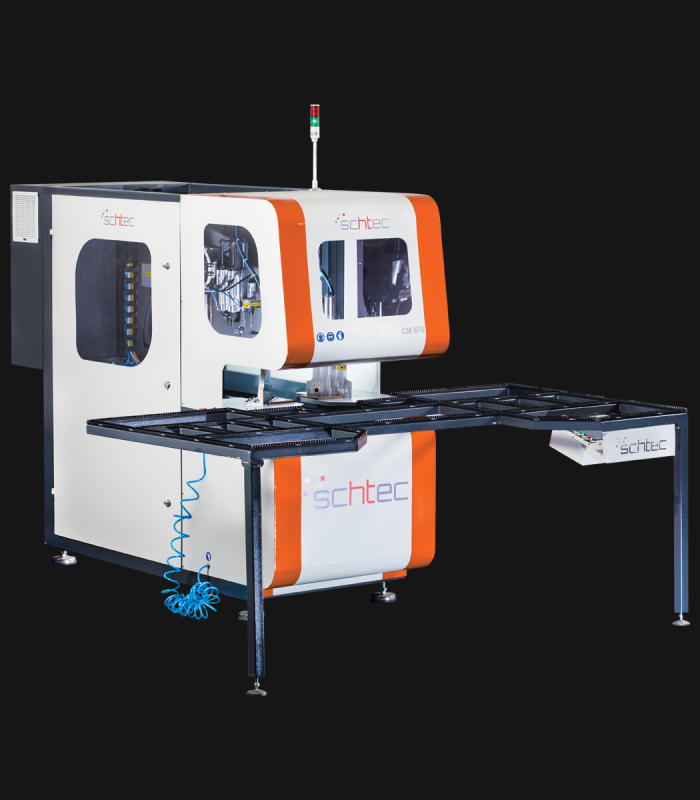

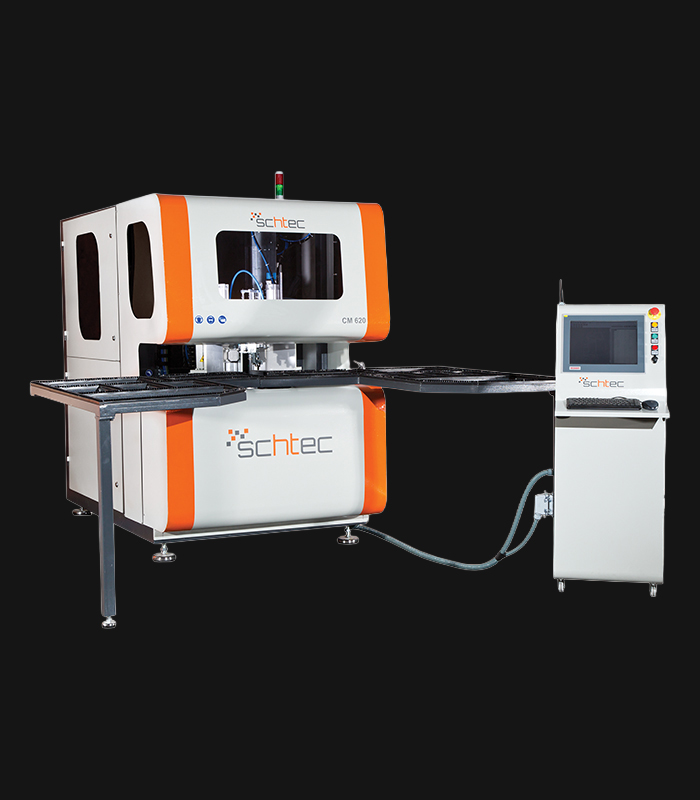

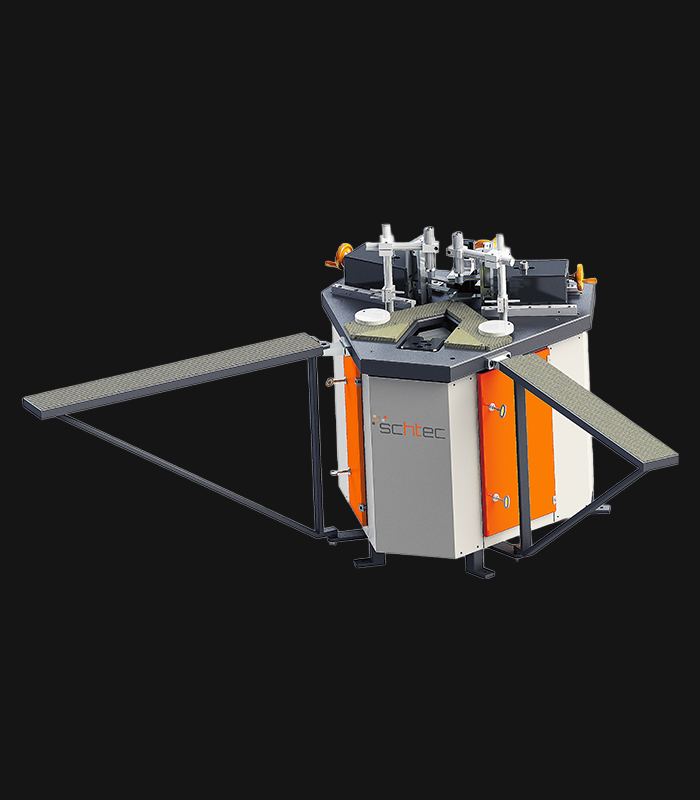

- Línea de Soldadura de Cuatro Cabezas y Limpieza de Esquinas CNC

- Máquinas de Soldadura

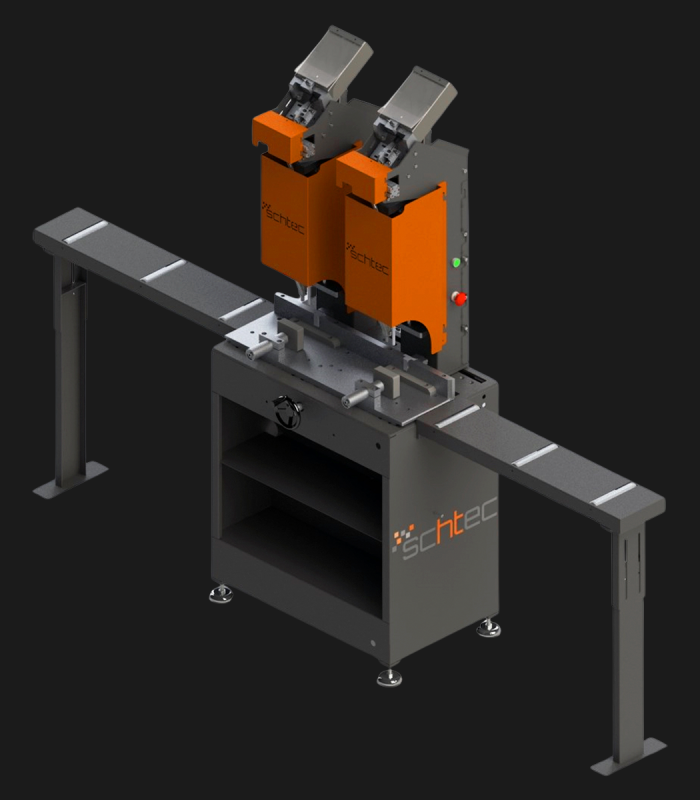

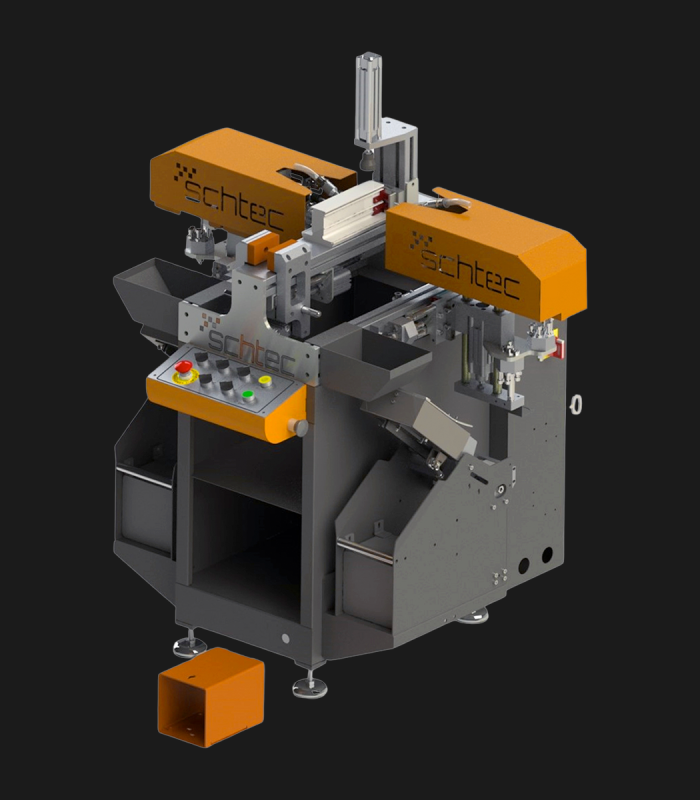

- Máquinas de Copiado y Perforación

- Máquinas de Fresado de Extremos

- Centros de Atornillado de Perfiles Totalmente Automáticos

- Máquinas de Atornillado y Refuerzo de Perfiles

- Máquinas de Limpieza de Esquinas

- Máquinas de Montaje de Accesorios

- Centro de Procesamiento y Corte de Perfiles

- Aluminio

- Servicios

- Corporativo

- Contáctenos